Avec Facebook Connect 2020 prévue pour la semaine prochaine, la firme Reality Labs l’équipe a annoncé le développement de Gants de réalité virtuelle (VR) imprimés en 3D.

Créé aux côtés de chercheurs de L’Université de Cornell, les dispositifs comportent des actionneurs pneumatiques souples qui «mesurent la force localisée» et fournissent un «retour haptique» aux utilisateurs. Étant donné que Facebook a créé Reality Labs pour superviser le développement de la RV pour ses Oculus Rift filiale de jeux, les gants imprimés en 3D pourraient pourtant faire partie de la prochaine conférence.

Impression 3D d’appareils de robotique douce

Les dispositifs construits à l’aide de matière molle présentent des avantages inhérents à l’absorption des chocs, à la gestion de la charge et à la récupération d’énergie passive par rapport à ceux fabriqués à l’aide de matériaux synthétiques conventionnels. Les tissus mous sont particulièrement utiles en robotique, où leurs faibles modules et leur grande extensibilité permettent la création de robots flexibles qui peuvent être déformés dans presque n’importe quel état sans se casser.

Les caoutchoucs de silicone sont idéaux pour créer des robots souples en raison de leurs qualités de résistance thermique et de leur inertie chimique. Malgré cela, les processus de fabrication conventionnels impliquent souvent un moulage par réplique ou par injection, ce qui ne donne que des formes simples et prismatiques. Des recherches récentes sur le caoutchouc ont étudié l’utilisation de matériaux à base de silicone liquide comme encres pour l’impression 3D par extrusion, mais leurs propriétés modifiées ont également affaibli leur densité de réticulation.

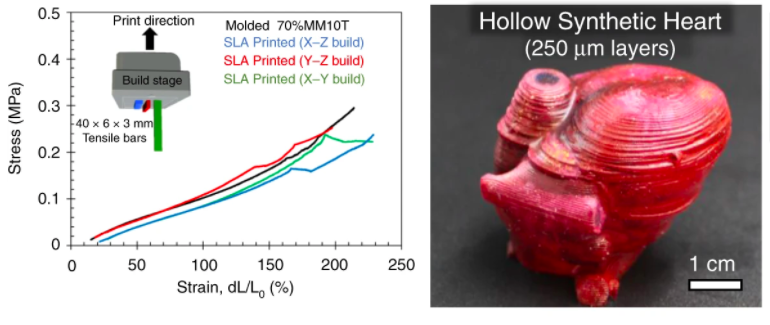

En raison de la résistance réduite du matériau, les échantillons à base d’extrusion ont montré une fidélité d’impression limitée pour les éléments en surplomb, les faisant s’affaisser avant le durcissement. D’autres équipes de recherche ont utilisé des techniques de stéréolithographie (SLA) pour produire des pièces avec des résines liquides, offrant une plus grande stabilité, mais pas la même ténacité que les caoutchoucs disponibles dans le commerce.

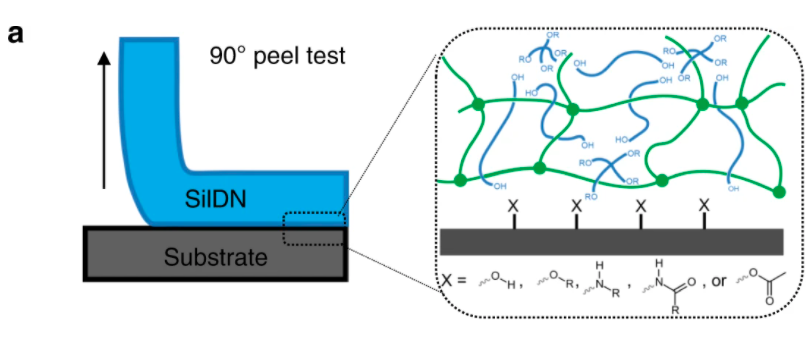

De plus, les exigences de traitement du SLA exigent l’utilisation d’une résine stable et de faible viscosité, ce qui a empêché l’utilisation d’approches conventionnelles pour les renforcer. Comme stratégie alternative, l’équipe de recherche a émis l’hypothèse que la création de doubles réseaux (DN) dans lesquels deux polymères occupent le même volume, fournirait un caoutchouc avec une résistance accrue.

Dans le cadre de la nouvelle approche de l’équipe, les deux couches polymères ont des qualités et des fonctions différentes. La couche externe est cassante et dissipe l’énergie, tandis que le réseau secondaire reste intact et est capable de supporter une charge importante. En tirant parti de leurs DN, les chercheurs ont proposé qu’ils ne pouvaient pas simplement égaler les qualités de résistance des caoutchoucs commerciaux, mais également lier les objets imprimés avec d’autres substrats.

Le matériau d’impression 3D double silicone de l’équipe

Afin de créer leur nouveau matériau, les chercheurs ont utilisé une formulation de silicone thiol-ène comme base en raison de sa faible viscosité, de sa gélification rapide et de ses qualités de conversion de réaction élevées. En revanche, le polymère secondaire dans le DN doit former son propre réseau distinct, l’équipe a donc utilisé un Série Mold Max résine en raison de leur ténacité et rigidité inhérentes.

Le processus de combinaison en deux étapes a vu les caoutchoucs formés séquentiellement en une silicone de thiol-ène photodurcie et une silicone durcie par condensation mécaniquement robuste. Des tests ultérieurs de spectroscopie infrarouge ont révélé que la fraction massique relative des deux réseaux pouvait être réglée pour ajuster l’imprimabilité et les performances mécaniques de la résine.

Par exemple, l’augmentation de la charge du réseau de condensation s’est avérée améliorer considérablement la résistance à la traction de la pièce finale, de 0,008 MPa dans la partie «verte» à 0,92 MPa. En tirant parti de quatre différents matériaux en caoutchouc à base d’étain, l’équipe a ensuite expérimenté le changement du matériau de base dans leur DN pour ajuster ses caractéristiques mécaniques.

Un régime similaire de mélanges imprimables a émergé, chacun ayant une viscosité suffisamment faible pour permettre l’impression 3D SLA. Les matériaux à base d’étain avaient tendance à dominer le mélange, en offrant un niveau de résistance plus élevé, tandis que l’intégration d’élastomères offrait des performances plus personnalisables grâce à différentes densités de réticulation. Pour démontrer les applications de leur nouveau réseau de polymères dans des modèles chirurgicaux, l’équipe a ensuite créé un cœur creux imprimé en 3D.

Bien que la réplique cardiaque n’ait pas été en mesure de reproduire pleinement les performances mécaniques complexes des tissus naturels, elle possédait un module élastique similaire à celui de son homologue biologique. En conséquence, le silicone de l’équipe conjointe pourrait être déployé à l’avenir par des chirurgiens stagiaires pour la pratique des procédures. La combinaison de la flexibilité et de la force du DN a également permis à l’équipe de créer un gant orthopédique avec quatre actionneurs pneumatiques imprimés en 3D.

Non seulement l’appareil permettait une manipulation adroite, mais les structures collées ont continué à survivre à des centaines de cycles de mouvement pendant plus de dix mois d’utilisation. Selon l’équipe, leur gant s’était avéré si robuste que ses actionneurs souples pouvaient être intégrés dans d’autres vêtements, donnant un nouveau type de dispositif robotique souple portable.

Avec Facebook Connect dans une semaine seulement, les progrès opportuns de l’équipe dans le domaine de la robotique douce pourraient également jouer un rôle dans l’avenir de la réalité virtuelle.

Robotique douce et fabrication additive

Ces dernières années, des chercheurs d’un certain nombre d’institutions ont expérimenté la robotique douce d’impression 3D, produisant des innovations additives dans toutes sortes de formes et de tailles.

Une équipe de recherche de Université de Linköping, Suède, a utilisé une imprimante 3D personnalisée basée sur l’extrusion pour fabriquer un ensemble de microactionneurs pour la micro-robotique douce. Les actionneurs contiennent un polymère électriquement actif qui change de forme une fois stimulé par une charge électrique.

Des scientifiques du Université de Californie à San Diego ont utilisé l’impression 3D pour créer robots flexibles et marcheurs «comme des insectes». La technique de production soucieuse du budget de l’équipe est conçue pour réduire le coût d’entrée dans la fabrication de la robotique douce.

Chercheurs de Université de technologie du Zhejiang, Université de Tianjin, Institut de technologie de Nanjing, et Université de Ritsumeikan, avoir Imprimé en 3D un doigt robotique doux. L’appareil fonctionne à l’aide d’un capteur d’électrode intégré, ce qui signifie qu’il ne nécessite pas de source d’alimentation externe.

Les résultats des chercheurs sont détaillés dans leur article intitulé «Réseaux doubles en silicone résistant imprimables en 3D», Qui a été publiée dans la revue Nature Communications. Le rapport a été co-écrit par Thomas J. Wallin, Leif-Erik Simonsen, Wenyang Pan, Kaiyang Wang, Emmanuel Giannelis, Robert F. Shepherd et Yiğit Mengüç.

Nominations pour le Prix de l’industrie de l’impression 3D 2020 sont toujours ouverts, faites-nous savoir qui dirige l’industrie actuellement.

La quatrième édition du Concours de conception du trophée des prix de l’industrie de l’impression 3D est maintenant en cours. Saisissez votre design pour courir la chance de gagner une imprimante 3D CraftBot Flow.

Pour rester informé des dernières actualités de l’impression 3D, n’oubliez pas de vous abonner à la Bulletin de l’industrie de l’impression 3D ou suivez-nous sur Twitter ou aimer notre page sur Facebook.

Vous recherchez un emploi dans l’industrie de la fabrication additive? Visite Travaux d’impression 3D pour une sélection de rôles dans l’industrie.

L’image présentée montre des actionneurs souples produits à l’aide du matériau d’impression 3D de l’équipe de recherche. Image via le journal de communication nature.